Zellstoff- und Papierfabrik nutzt SAAFShield® Solution

- Zellstoff- und Papierfabrik Standort: Nördliches Michigan

- Führender Anbieter in Nordamerika von beschichten Papier für Katalog- und Magazinverlage.

- Zweitgrößter Hersteller für beschichtetes, holzhaltiges Papier in Nordamerika

- Jährliche Produktionskapazität von 900.000 Tonnen

Zellstoff- und Papierfabriken stehen im ständigen Kampf mit der Korrosion, die durch die bei der Fertigung als Nebenprodukt anfallenden Schwefelverbindungen verursacht wird. Eine Zellstoff- und Papierfabrik in Michigan (USA) dachte, dass die Gasphasenfiltrationsprodukte (Gaswäscher) und Dienstleistungen eines Wettbewerbers von AAF International die elektronische Prozesssteuerungsausrüstung vor Ausfällen bedingt durch Korrosion schützt. Bei den schätzungsweise 25 Steuerräumen, in denen die elektronische Ausrüstung für die Steuerung der Prozesse der Fabrik untergebracht sind, erbrachte der Wettbewerber nur minimale Dienstleistungen, die primär daraus bestanden, die herkömmlichen Korrosionscoupons aus Metall und die Gasphasenmedien für die Gaswäscher der Fabrik zu ersetzen, um die Korrosion zu überwachen.

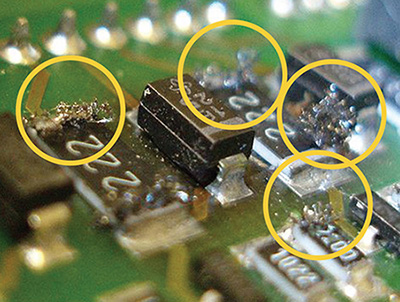

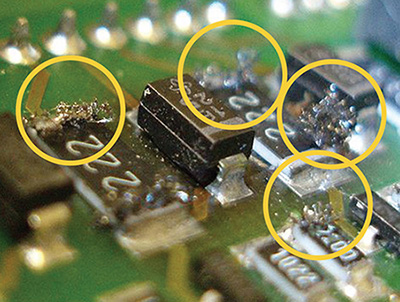

Nachdem in mehreren Steuerräumen elektronische Ausfälle aufgetreten waren, sendete die Fabrik die fehlerbehafteten Platinen an den Hersteller, damit er Untersuchungen anstellen kann.Die Ergebnisse dieser Untersuchung bestätigten, dass Korrosion in Form von Silberwhiskern aufgetreten ist. Dies kommt sehr häufig bei Platinen vor, die konform zur RoHS-Richtlinie der EU von 2003 sind. Die Fabrik beauftrage AAF damit, die Steuerräume, Ausrüstung und Wartungsverfahren der Fabrik zu überprüfen und entsprechende Lösungen anzubieten.

Die elektronische Steuerausrüstung wurde bereits seit Jahrzehnten für die Steuerung der Prozesse und Verbesserung der Erträge in der Zellstoff- und Papierindustrie eingesetzt. Zellstoff- und Papierfabriken erzeugen lokale Umgebungen mit hohen Schwefelkonzentrationen, z. B. Schwefelwasserstoff, Schwefeldioxid, Mercaptane oder schwefelhaltigen Feinstaub. In diesen Gebäuden können auch Verbindungen wie beispielsweise Stickoxide und Chlor vorhanden sein. Durch die Präsenz dieser korrosiven Verunreinigungen können Platinen in diesen Fabriken korrodieren. Dieses Problem ist bereits seit vielen Jahren bekannt und Ausfälle der elektronischen Komponenten wurden ausführlich dokumentiert. Die kürzlichen Bestimmungen zu den in der Fertigung von Platinen verwendeten Materialien machten die elektronische Ausrüstung sogar noch anfälliger für Korrosion.

AAF schlug der Fabrik vor, die SAAFShield®-Technologie in den Steuerräumen zu installieren. Die SAAFShield-Reaktionsüberwachung ermöglicht es dem Benutzer, die Korrosionswirkung in Echtzeit oder auf Abruf zu überwachen und so die Anfälligkeit der Ausrüstung oder Elektronik für umgebungstechnische Korrosion zu bestimmen. Die SAAFShield-Technologie bietet die derzeit genauste Sensing-Fähigkeit, dank ihrer Quarzkristall-Mikrowaagen(QCM)-Technologie.

Die SAAFShield-Erkennungseinheit (DU) arbeitet in Verbindung mit der SAAFShield-Ausleseeinheit (RU), um die Korrosionsdaten anzuzeigen und den Trend darzustellen. Dem Benutzer wird so ermöglicht, umgebungstechnische Faktoren der Korrosionstemperatur und Luftfeuchtigkeit zu bestimmten Zeiten zu evaluieren. Die Daten können letztendlich auch dazu verwendet werden, die Effektivität von Betriebsverfahren zu bestimmen. Die Daten können kontinuierlich durch eine SPS oder in regelmäßigen Abständen über einen USB-Stick protokolliert werden. Wenn regelmäßige Abstände für die Protokollierung verwendet werden, können Daten für bis zu 500 erfassende Einheiten in der SAAFShield-Ausleseeinheit gespeichert werden.

Zu Beginn der Untersuchung wurde ein SAAFShield-DU im Steuerraum platziert, um eine Grundlinie für die Korrosionsrate zu erheben. Zusätzlich wurde eine Korrosioncoupon- und Medienlebensdaueranalyse ausgeführt. Die Fabrik stimmte den Ergebnissen von AAF zu, dass die Nutzungsdauer des Gaswäschers überschritten war und füllte den Gaswäscher mit frischen, chemischen Medien wieder auf. Während des Medienwechsels und der Wartung des Gaswäschers verzeichnete die SAAFShield-DU steigende Korrosionswerte für Kupfer und Silber. Als der Gaswäscher wieder in Betrieb genommen wurde, konnten die Korrosionswerte auf einen geringeren Wert gesenkt werden als vor dem Medienwechsel. Durch die Vorführung dieser Sensibilität und Genauigkeit während des Probelaufs entschied sich die Fabrik dazu, die SAAFShield-Erkennungseinheiten für die übrigen 24 Steuerräume zu erwerben.

Die durch Ausfallzeiten entstehenden Kosten sind die bedeutendste Konsequenz der Korrosion von elektronischer Ausrüstung. In Zellstoff- und Papierfabriken kann die Korrosion elektronischer Steuerausrüstung zu einer Abschaltung der Prozesse führen und damit zum Verlust von Produktionszeit. Zellstoff- und Papierfabriken werden dazu angehalten, die Reaktivitätsüberwachung einzusetzen, um die Luftqualität in Steuerräumen und anderen Bereichen mit elektronischer Ausrüstung zu bestimmen. Steuerbereiche mit Korrosionsraten über 300 Å pro Monat bei Kupfer oder über 200 Å pro Monat bei Silber können anfällig für kostenintensive Ausfälle und Stillstandszeiten sein, wenn sie nicht durch entsprechende Verfahren wie beispielsweise die Gasphasenfiltration vor korrosiven Gasen geschützt werden. Die SAAFShield-Überwachungstechnologie von AAF war die perfekte Lösung für die Fabrik und schaffte das Vertrauen, dass die Steuerräume jetzt sicher und vor ungeplanten Stillstandszeiten geschützt sind.

- Zellstoff- und Papierfabrik Standort: Nördliches Michigan

- Führender Anbieter in Nordamerika von beschichten Papier für Katalog- und Magazinverlage.

- Zweitgrößter Hersteller für beschichtetes, holzhaltiges Papier in Nordamerika

- Jährliche Produktionskapazität von 900.000 Tonnen

Zellstoff- und Papierfabriken stehen im ständigen Kampf mit der Korrosion, die durch die bei der Fertigung als Nebenprodukt anfallenden Schwefelverbindungen verursacht wird. Eine Zellstoff- und Papierfabrik in Michigan (USA) dachte, dass die Gasphasenfiltrationsprodukte (Gaswäscher) und Dienstleistungen eines Wettbewerbers von AAF International die elektronische Prozesssteuerungsausrüstung vor Ausfällen bedingt durch Korrosion schützt. Bei den schätzungsweise 25 Steuerräumen, in denen die elektronische Ausrüstung für die Steuerung der Prozesse der Fabrik untergebracht sind, erbrachte der Wettbewerber nur minimale Dienstleistungen, die primär daraus bestanden, die herkömmlichen Korrosionscoupons aus Metall und die Gasphasenmedien für die Gaswäscher der Fabrik zu ersetzen, um die Korrosion zu überwachen.

Nachdem in mehreren Steuerräumen elektronische Ausfälle aufgetreten waren, sendete die Fabrik die fehlerbehafteten Platinen an den Hersteller, damit er Untersuchungen anstellen kann.Die Ergebnisse dieser Untersuchung bestätigten, dass Korrosion in Form von Silberwhiskern aufgetreten ist. Dies kommt sehr häufig bei Platinen vor, die konform zur RoHS-Richtlinie der EU von 2003 sind. Die Fabrik beauftrage AAF damit, die Steuerräume, Ausrüstung und Wartungsverfahren der Fabrik zu überprüfen und entsprechende Lösungen anzubieten.

Die elektronische Steuerausrüstung wurde bereits seit Jahrzehnten für die Steuerung der Prozesse und Verbesserung der Erträge in der Zellstoff- und Papierindustrie eingesetzt. Zellstoff- und Papierfabriken erzeugen lokale Umgebungen mit hohen Schwefelkonzentrationen, z. B. Schwefelwasserstoff, Schwefeldioxid, Mercaptane oder schwefelhaltigen Feinstaub. In diesen Gebäuden können auch Verbindungen wie beispielsweise Stickoxide und Chlor vorhanden sein. Durch die Präsenz dieser korrosiven Verunreinigungen können Platinen in diesen Fabriken korrodieren. Dieses Problem ist bereits seit vielen Jahren bekannt und Ausfälle der elektronischen Komponenten wurden ausführlich dokumentiert. Die kürzlichen Bestimmungen zu den in der Fertigung von Platinen verwendeten Materialien machten die elektronische Ausrüstung sogar noch anfälliger für Korrosion.

AAF schlug der Fabrik vor, die SAAFShield®-Technologie in den Steuerräumen zu installieren. Die SAAFShield-Reaktionsüberwachung ermöglicht es dem Benutzer, die Korrosionswirkung in Echtzeit oder auf Abruf zu überwachen und so die Anfälligkeit der Ausrüstung oder Elektronik für umgebungstechnische Korrosion zu bestimmen. Die SAAFShield-Technologie bietet die derzeit genauste Sensing-Fähigkeit, dank ihrer Quarzkristall-Mikrowaagen(QCM)-Technologie.

Die SAAFShield-Erkennungseinheit (DU) arbeitet in Verbindung mit der SAAFShield-Ausleseeinheit (RU), um die Korrosionsdaten anzuzeigen und den Trend darzustellen. Dem Benutzer wird so ermöglicht, umgebungstechnische Faktoren der Korrosionstemperatur und Luftfeuchtigkeit zu bestimmten Zeiten zu evaluieren. Die Daten können letztendlich auch dazu verwendet werden, die Effektivität von Betriebsverfahren zu bestimmen. Die Daten können kontinuierlich durch eine SPS oder in regelmäßigen Abständen über einen USB-Stick protokolliert werden. Wenn regelmäßige Abstände für die Protokollierung verwendet werden, können Daten für bis zu 500 erfassende Einheiten in der SAAFShield-Ausleseeinheit gespeichert werden.

Zu Beginn der Untersuchung wurde ein SAAFShield-DU im Steuerraum platziert, um eine Grundlinie für die Korrosionsrate zu erheben. Zusätzlich wurde eine Korrosioncoupon- und Medienlebensdaueranalyse ausgeführt. Die Fabrik stimmte den Ergebnissen von AAF zu, dass die Nutzungsdauer des Gaswäschers überschritten war und füllte den Gaswäscher mit frischen, chemischen Medien wieder auf. Während des Medienwechsels und der Wartung des Gaswäschers verzeichnete die SAAFShield-DU steigende Korrosionswerte für Kupfer und Silber. Als der Gaswäscher wieder in Betrieb genommen wurde, konnten die Korrosionswerte auf einen geringeren Wert gesenkt werden als vor dem Medienwechsel. Durch die Vorführung dieser Sensibilität und Genauigkeit während des Probelaufs entschied sich die Fabrik dazu, die SAAFShield-Erkennungseinheiten für die übrigen 24 Steuerräume zu erwerben.

Die durch Ausfallzeiten entstehenden Kosten sind die bedeutendste Konsequenz der Korrosion von elektronischer Ausrüstung. In Zellstoff- und Papierfabriken kann die Korrosion elektronischer Steuerausrüstung zu einer Abschaltung der Prozesse führen und damit zum Verlust von Produktionszeit. Zellstoff- und Papierfabriken werden dazu angehalten, die Reaktivitätsüberwachung einzusetzen, um die Luftqualität in Steuerräumen und anderen Bereichen mit elektronischer Ausrüstung zu bestimmen. Steuerbereiche mit Korrosionsraten über 300 Å pro Monat bei Kupfer oder über 200 Å pro Monat bei Silber können anfällig für kostenintensive Ausfälle und Stillstandszeiten sein, wenn sie nicht durch entsprechende Verfahren wie beispielsweise die Gasphasenfiltration vor korrosiven Gasen geschützt werden. Die SAAFShield-Überwachungstechnologie von AAF war die perfekte Lösung für die Fabrik und schaffte das Vertrauen, dass die Steuerräume jetzt sicher und vor ungeplanten Stillstandszeiten geschützt sind.

FHK Polska

FHK Polska PureMedion Kft.

PureMedion Kft. Elfa spol. s r. o.

Elfa spol. s r. o. Ecotip d.o.o.

Ecotip d.o.o.

![[Translate to German:] [Translate to German:]](/fileadmin/_processed_/5/6/csm_Restaurant_9b0a2e7bde.jpg)