Unternehmen BioPharm weist Zuverlässigkeit des MEGAcel® II nach

- BioTechnique™ ist ein in den USA ansässiger Hersteller für hochwirksame, zytotoxisch sterile und injizierbare Biopharmazeutika

- Sitz in Madison (Wisconsin)

- BioTechnique produziert:

- Flüssige und lyophilisierte Darreichungsformen in sterilen Injektionen mit hoher Wirksamkeit mit lebenden, abgeschwächten Viren, Immunkonjugaten, Nanopartikeln und Zytotoxika.

- Produkte, die nicht mit der terminalen Sterilisation behandelt werden können und spezifische Herausforderungen in Bezug auf Umweltgesundheit und sichere Handhabe an die Mitarbeiter der Fertigung stellen

Die Luftbehandlung stellt eine einzigartige Herausforderung im Gebäude von BioTechnique dar, weil alle Produkte, die BioTechnique herstellt, in einer sterilen Umgebung gefertigt werden müssen. Wenn ein HEPA-Filter auf irgendeine Weise beschädigt ist und nicht mindestens 99,97 % der nicht lebensfähigen Partikel herausfiltert, kann dies möglicherweise zu einem Mikrobenwachstum in einem Produkt führen, das steril sein sollte. Risikobewertungsanalysen zeigten potenziell lebensbedrohliche Auswirkungen für Patienten, wenn nicht sterile Produkte verwendet werden würden, was nicht akzeptabel ist.

Ein Riss in einem HEPA-Filter kann während der vorgeschriebenen AQL-Stichprobenkontrolle zur Produktsterilität, des erforderlichen Umgebungsmonitorings oder während des halbjährlichen HEPA-Zertifikationsprozesses erkannt werden.Es war aber eine substanziellere Engineering-Lösung erforderlich, um sicherzustellen, dass die bestmöglichen Qualitätsstandards bei den von BioTechnique gefertigten Produkten gewahrt werden. Nachdem das Produkt formuliert, abgefüllt, überprüft, etikettiert, verpackt, getestet und freigegeben wurde, gibt es keine Möglichkeit mehr, ein Qualitätsproblem festzustellen. Das Management von BioTechnique ordnete deswegen an, nachdem die möglichen Auswirkungen auf die Patientensicherheit untersucht wurden, dass die Engineering-Abteilung nach einer Lösung suchen sollte, um die Sicherheit des Fertigungsprozesses und die Produktqualität zu verbessern, während gleichzeitig der Energieverbrauch des Gebäudes gesenkt werden sollte.

Gegen Ende 2014 startete das Unternehmen ein Lean Six Sigma-Projekt, um die Sicherheit ihrer Produktionsstätte zu verbessern, Energiekosten zu senken und gleichzeitig die Reinraumklassen Grad A (ISO 5), Grade B (ISO 6), Grade C (ISO 7) und Grade D (ISO 8) der verschiedenen Bereiche beizubehalten. Nationale und lokale Anreize wie beispielsweise das Title 24-Programm des Bundesstaats Kalifornien bestärkten viele pharmazeutische Unternehmen wie BioTechnique Energiesparprojekte ins Leben zu rufen

BioTechnique führte eine Entwicklungsstudie durch, um die Kapitalrendite zu bestimmen, wenn neue PAO-konforme ePTFE-Filtermedien anstelle der herkömmlichen Glasmedien angeschafft werden. Die Studie hatte das Ziel, die optimale Filterpakettiefe zu bestimmen. Dabei wurden die ePTFE-Filtermedien für die Installation mit den ursprünglichen Mikroglasfiltermedien verglichen.

Um zu gewährleisten, dass keine statistische Verzerrung auftritt, konstruierte BioTechnique einen Prüfstand, der Prüfungen in einer kontrollierten Umgebung ermöglichen sollte und damit sicherstellt, dass die Prüfverfahren statistisch sicher und reproduzierbar waren sowie aussagekräftige Daten für eine vertretbare Schlussfolgerung erhoben werden können. Die Studie setzt sich aus Prüfungen zusammen, die mit je drei Filtern jedes Typs jeweils dreimal wiederholt wurden, einschl. zwei herkömmlichen Mikroglas-HEPA-Filtern und den 50-mm- und 75-mm-ePTFE-HEPA-Filtern. In dieser Studie wurden 36 unterschiedliche Test durchgeführt, was eine bedeutende statistische Studie ermöglichte.

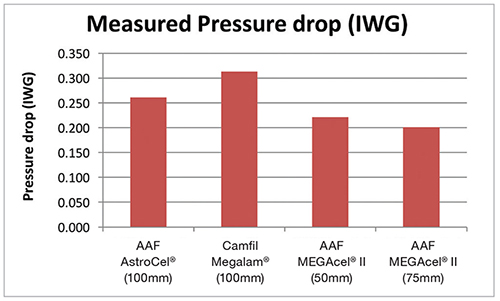

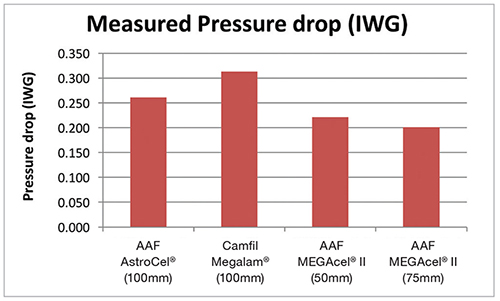

Dieser Graph stellt die im Februar 2015 erhobenen Daten für die vier Filtertypen dar. Die 50-mm-ePTFE-Medien wiesen einen um 30 % geringen Druckverlust auf als die 100-mm-HEPA-Medien. Die 75-mm-ePFTE-Medien wiesen einen 36 % niedrigeren Druckverlust auf als die herkömmlichen 100-mm-HEPA-Medien aus Mikroglas.

BioTechnique berechnete die voraussichtlichen jährlichen Energieeinsparungen. Dank des niedrigeren Druckverlusts der ePFTE-HEPA-Filter wurde ein Wert von 9350 kWh ermittelt.

Im Oktober 2015 wurden zwei im Wettbewerb stehende Filtersätze (AAF MEGAcel® II und Camfil Megalam®) in zwei separaten kritischen Räumen der Klasse ISO 5 installiert und mehrere Male für eine FDA-Zertifizierung geprüft.

Während des Probelaufs konnte eine perfekte Erfolgsrate von 100 % beim ersten Durchlauf mit den MEGAcel II-Filtern erreicht werden, wohingegen die Camfil-Filter eine enttäuschende Schadensrate von 10,8 % aufwiesen, was dazu führte, dass die Filter ausgetauscht und die Prüfungen neu ausgeführt werden mussten.

Die Ergebnisse bestätigen, dass die MEGAcel II-ePTFE-Filtrationstechnologie in pharmazeutischer Qualität von AAF nicht nur vollständig PAO-kompatibel ist, sondern höchste Leistungen in kritischen Bereichen erbringt.

Da die MEGAcel II-Filter wesentlich leichter sind, konnte die Installation mit nur einer Person durchgeführt werden – bei den Mikroglas-HEPA-Filtern waren dafür zwei Personen erforderlich. Dieser Vorteil in Bezug auf die Arbeitsersparnis war besonders interessant, weil viele dieser Filter zu installieren waren. Mit dem Filter in der einen Hand und dem Schraubzieher in der anderen war eine schnelle Installation möglich. Ein zusätzlicher Vorteil ergab sich aus der stressfreien Installation, denn das bessere und robustere Filter ist weniger anfällig für Schäden.

Diese Prüfungen zeigten, dass HEPA-Filter, die aus ePTFE-Medien aufgebaut sind, deutlich bessere und zuverlässigere Leistungen als herkömmliche Filter mit Mikroglas-Medien erbringen.

- Die MEGAcel II-Filter übertrafen die Produkte der Wettbewerber mit einer Zertifizierung zur 100%igen Dichtheit.

- Die niedrige Schadensrate der ePTFE-Filter und niedrigere Abweichungen beim Umweltmonitoring sorgen für geringere Verluste in der Produktion und niedrigere Arbeitskosten.

- Durch den Einsatz der ePTFE-Filter konnte BioTechnique die Zeit zwischen den Rezertifizierungen vergrößern und so die Betriebszeit der Reinräume verlängern.

- Die leichteren MEGAcel II-Filter ermöglichten eine schnellere Installation – ein Vorteil mit Arbeitsersparnis.

- Die ePTFE-Medien senkten den Druckverlust erheblich gegenüber herkömmlichen Mikroglasmedien, was zu deutlichen Energieeinsparungen für Reinräume der Klasse A und Klasse B führte.

- BioTechnique™ ist ein in den USA ansässiger Hersteller für hochwirksame, zytotoxisch sterile und injizierbare Biopharmazeutika

- Sitz in Madison (Wisconsin)

- BioTechnique produziert:

- Flüssige und lyophilisierte Darreichungsformen in sterilen Injektionen mit hoher Wirksamkeit mit lebenden, abgeschwächten Viren, Immunkonjugaten, Nanopartikeln und Zytotoxika.

- Produkte, die nicht mit der terminalen Sterilisation behandelt werden können und spezifische Herausforderungen in Bezug auf Umweltgesundheit und sichere Handhabe an die Mitarbeiter der Fertigung stellen

Die Luftbehandlung stellt eine einzigartige Herausforderung im Gebäude von BioTechnique dar, weil alle Produkte, die BioTechnique herstellt, in einer sterilen Umgebung gefertigt werden müssen. Wenn ein HEPA-Filter auf irgendeine Weise beschädigt ist und nicht mindestens 99,97 % der nicht lebensfähigen Partikel herausfiltert, kann dies möglicherweise zu einem Mikrobenwachstum in einem Produkt führen, das steril sein sollte. Risikobewertungsanalysen zeigten potenziell lebensbedrohliche Auswirkungen für Patienten, wenn nicht sterile Produkte verwendet werden würden, was nicht akzeptabel ist.

Ein Riss in einem HEPA-Filter kann während der vorgeschriebenen AQL-Stichprobenkontrolle zur Produktsterilität, des erforderlichen Umgebungsmonitorings oder während des halbjährlichen HEPA-Zertifikationsprozesses erkannt werden.Es war aber eine substanziellere Engineering-Lösung erforderlich, um sicherzustellen, dass die bestmöglichen Qualitätsstandards bei den von BioTechnique gefertigten Produkten gewahrt werden. Nachdem das Produkt formuliert, abgefüllt, überprüft, etikettiert, verpackt, getestet und freigegeben wurde, gibt es keine Möglichkeit mehr, ein Qualitätsproblem festzustellen. Das Management von BioTechnique ordnete deswegen an, nachdem die möglichen Auswirkungen auf die Patientensicherheit untersucht wurden, dass die Engineering-Abteilung nach einer Lösung suchen sollte, um die Sicherheit des Fertigungsprozesses und die Produktqualität zu verbessern, während gleichzeitig der Energieverbrauch des Gebäudes gesenkt werden sollte.

Gegen Ende 2014 startete das Unternehmen ein Lean Six Sigma-Projekt, um die Sicherheit ihrer Produktionsstätte zu verbessern, Energiekosten zu senken und gleichzeitig die Reinraumklassen Grad A (ISO 5), Grade B (ISO 6), Grade C (ISO 7) und Grade D (ISO 8) der verschiedenen Bereiche beizubehalten. Nationale und lokale Anreize wie beispielsweise das Title 24-Programm des Bundesstaats Kalifornien bestärkten viele pharmazeutische Unternehmen wie BioTechnique Energiesparprojekte ins Leben zu rufen

BioTechnique führte eine Entwicklungsstudie durch, um die Kapitalrendite zu bestimmen, wenn neue PAO-konforme ePTFE-Filtermedien anstelle der herkömmlichen Glasmedien angeschafft werden. Die Studie hatte das Ziel, die optimale Filterpakettiefe zu bestimmen. Dabei wurden die ePTFE-Filtermedien für die Installation mit den ursprünglichen Mikroglasfiltermedien verglichen.

Um zu gewährleisten, dass keine statistische Verzerrung auftritt, konstruierte BioTechnique einen Prüfstand, der Prüfungen in einer kontrollierten Umgebung ermöglichen sollte und damit sicherstellt, dass die Prüfverfahren statistisch sicher und reproduzierbar waren sowie aussagekräftige Daten für eine vertretbare Schlussfolgerung erhoben werden können. Die Studie setzt sich aus Prüfungen zusammen, die mit je drei Filtern jedes Typs jeweils dreimal wiederholt wurden, einschl. zwei herkömmlichen Mikroglas-HEPA-Filtern und den 50-mm- und 75-mm-ePTFE-HEPA-Filtern. In dieser Studie wurden 36 unterschiedliche Test durchgeführt, was eine bedeutende statistische Studie ermöglichte.

Dieser Graph stellt die im Februar 2015 erhobenen Daten für die vier Filtertypen dar. Die 50-mm-ePTFE-Medien wiesen einen um 30 % geringen Druckverlust auf als die 100-mm-HEPA-Medien. Die 75-mm-ePFTE-Medien wiesen einen 36 % niedrigeren Druckverlust auf als die herkömmlichen 100-mm-HEPA-Medien aus Mikroglas.

BioTechnique berechnete die voraussichtlichen jährlichen Energieeinsparungen. Dank des niedrigeren Druckverlusts der ePFTE-HEPA-Filter wurde ein Wert von 9350 kWh ermittelt.

Im Oktober 2015 wurden zwei im Wettbewerb stehende Filtersätze (AAF MEGAcel® II und Camfil Megalam®) in zwei separaten kritischen Räumen der Klasse ISO 5 installiert und mehrere Male für eine FDA-Zertifizierung geprüft.

Während des Probelaufs konnte eine perfekte Erfolgsrate von 100 % beim ersten Durchlauf mit den MEGAcel II-Filtern erreicht werden, wohingegen die Camfil-Filter eine enttäuschende Schadensrate von 10,8 % aufwiesen, was dazu führte, dass die Filter ausgetauscht und die Prüfungen neu ausgeführt werden mussten.

Die Ergebnisse bestätigen, dass die MEGAcel II-ePTFE-Filtrationstechnologie in pharmazeutischer Qualität von AAF nicht nur vollständig PAO-kompatibel ist, sondern höchste Leistungen in kritischen Bereichen erbringt.

Da die MEGAcel II-Filter wesentlich leichter sind, konnte die Installation mit nur einer Person durchgeführt werden – bei den Mikroglas-HEPA-Filtern waren dafür zwei Personen erforderlich. Dieser Vorteil in Bezug auf die Arbeitsersparnis war besonders interessant, weil viele dieser Filter zu installieren waren. Mit dem Filter in der einen Hand und dem Schraubzieher in der anderen war eine schnelle Installation möglich. Ein zusätzlicher Vorteil ergab sich aus der stressfreien Installation, denn das bessere und robustere Filter ist weniger anfällig für Schäden.

Diese Prüfungen zeigten, dass HEPA-Filter, die aus ePTFE-Medien aufgebaut sind, deutlich bessere und zuverlässigere Leistungen als herkömmliche Filter mit Mikroglas-Medien erbringen.

- Die MEGAcel II-Filter übertrafen die Produkte der Wettbewerber mit einer Zertifizierung zur 100%igen Dichtheit.

- Die niedrige Schadensrate der ePTFE-Filter und niedrigere Abweichungen beim Umweltmonitoring sorgen für geringere Verluste in der Produktion und niedrigere Arbeitskosten.

- Durch den Einsatz der ePTFE-Filter konnte BioTechnique die Zeit zwischen den Rezertifizierungen vergrößern und so die Betriebszeit der Reinräume verlängern.

- Die leichteren MEGAcel II-Filter ermöglichten eine schnellere Installation – ein Vorteil mit Arbeitsersparnis.

- Die ePTFE-Medien senkten den Druckverlust erheblich gegenüber herkömmlichen Mikroglasmedien, was zu deutlichen Energieeinsparungen für Reinräume der Klasse A und Klasse B führte.

FHK Polska

FHK Polska PureMedion Kft.

PureMedion Kft. Elfa spol. s r. o.

Elfa spol. s r. o. Ecotip d.o.o.

Ecotip d.o.o.![[Translate to German:] [Translate to German:]](/fileadmin/_processed_/c/f/csm_hatting_agriculture_1b6a249990.jpg)